事業内容BUSINESS

事業紹介BUSINESS INTRODUCTION

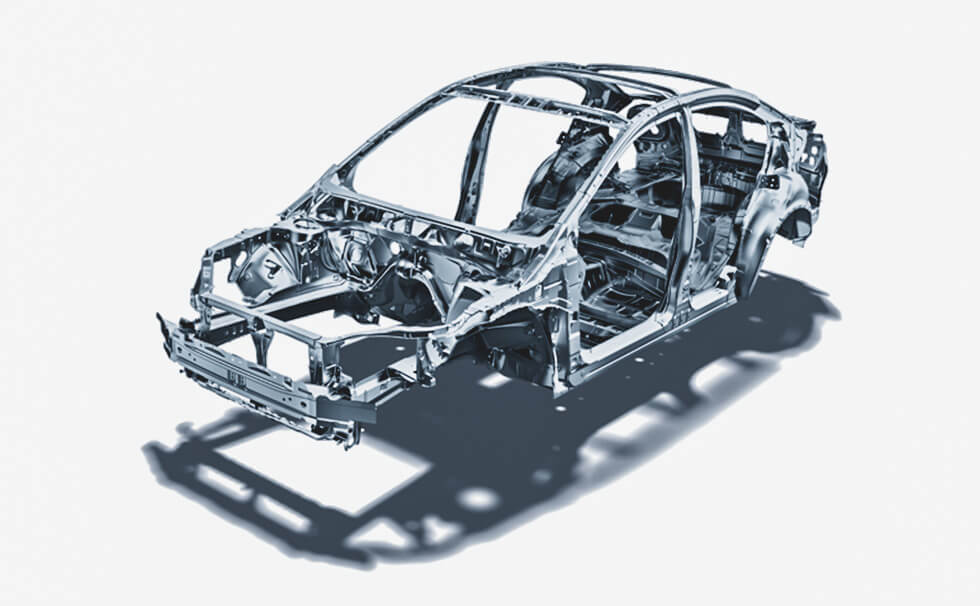

自動車部品加工事業

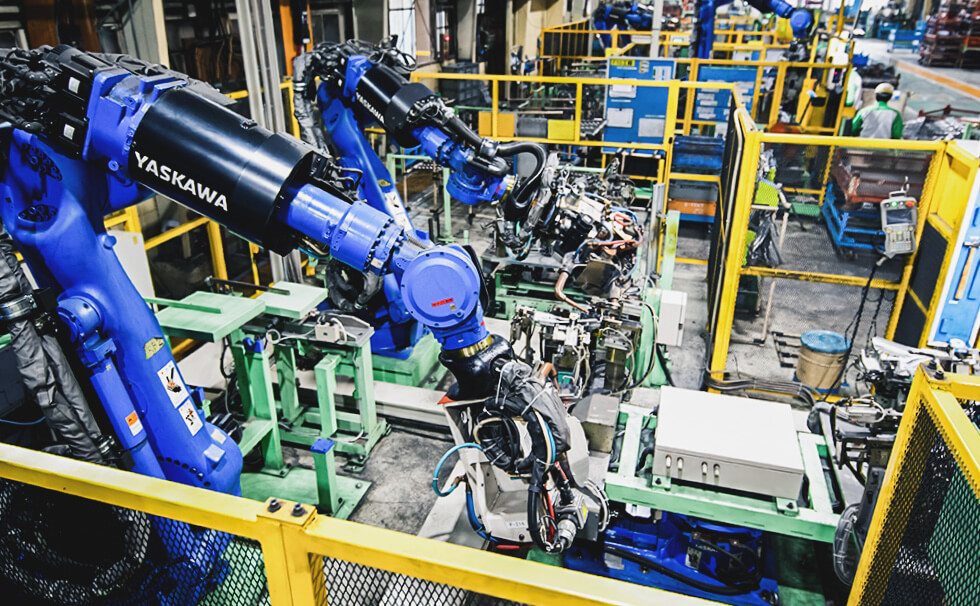

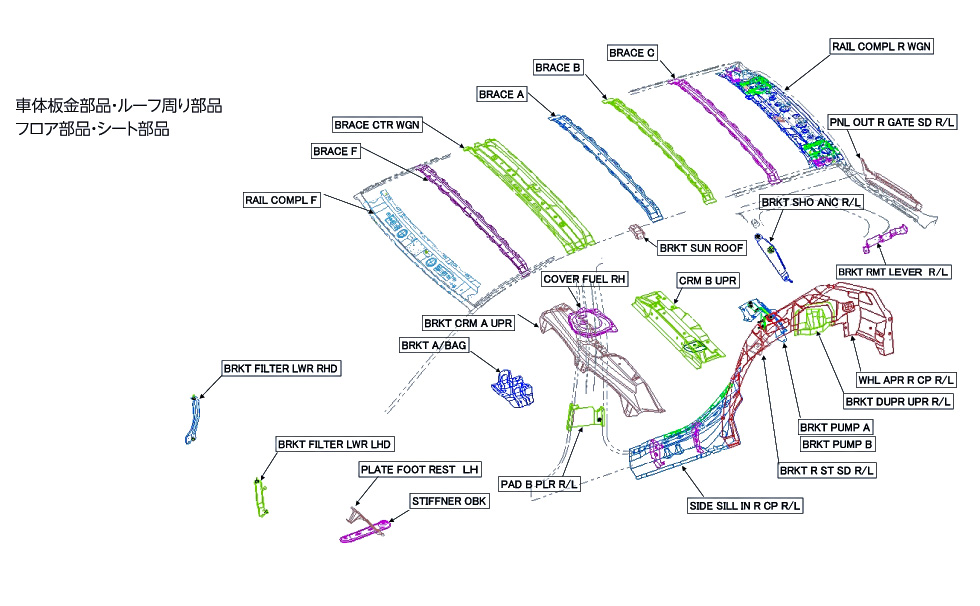

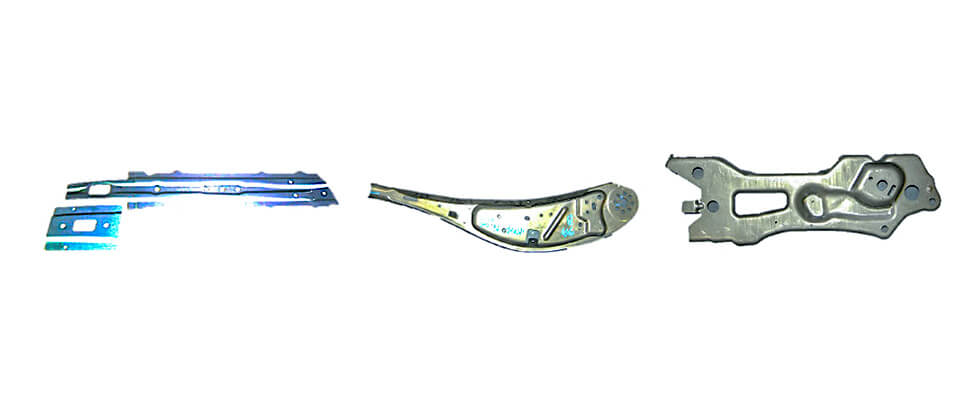

大手自動車製造会社のパートナーとして車体板金部品・ルーフ周り部品・フロア部品・シート部品の加工に取り組むほか、フォークリフトやパワーショベルなど小型建設機械の部品加工を行っています。 1つの生産ラインで製品の変更や多品種の製造に柔軟に対応できるフレキシブル生産システム(FMS)により、試作、多品種小ロット生産、量産までフレキシブルな生産が可能です。

金属加工の中でも、矢島工業が最も得意とするのはプレス加工です。 他の加工法に比べて使用できる材料の種類が限られ、成形加工性および寸法精度の確保が難しい加工分野ですが、長年蓄積してきた豊富なノウハウを活かし、 高品質な製品を生み出しています。緻密な生産設計で効率よい金属加工を実現しています。

一つ一つ丁寧に仕上がりを確認します

加工後、パネルチェッカーに入れ最終チェックを行います

自動車部品加工事業の強み

豊富な経験で培った

高度な知識と技術

金属加工を手がけて約70年。豊富な経験で培った高度な知識と技術、多種多様なノウハウでお客様の要求に高いレベルで応えます。

グループ企業内で

一貫生産体制を構築

金型の開発・製作から治具開発、部品加工まで一貫体制を構築。グループ企業の総合力で高品質・短納期・低コストを実現しています。

厳しい基準により

高品質を確保

厳しい基準の品質管理システムを導入し、安定した高品質を確保しています。全社員の教育を徹底し、品質改善活動も推進しています。

金型設計製作事業

プレス加工で極めて重要な役割を果たすのが金型です。矢島工業はグループ内に金型製作会社を持ち、金型の設計・開発・製作からプレス加工まで一貫生産体制を構築しています。 生産工程の最上流である金型から品質・生産性・コストを徹底して追求するとともに、一貫生産体制の強みを活かした工程間の緊密な連携で高品質・ミニマムコストを実現しています。

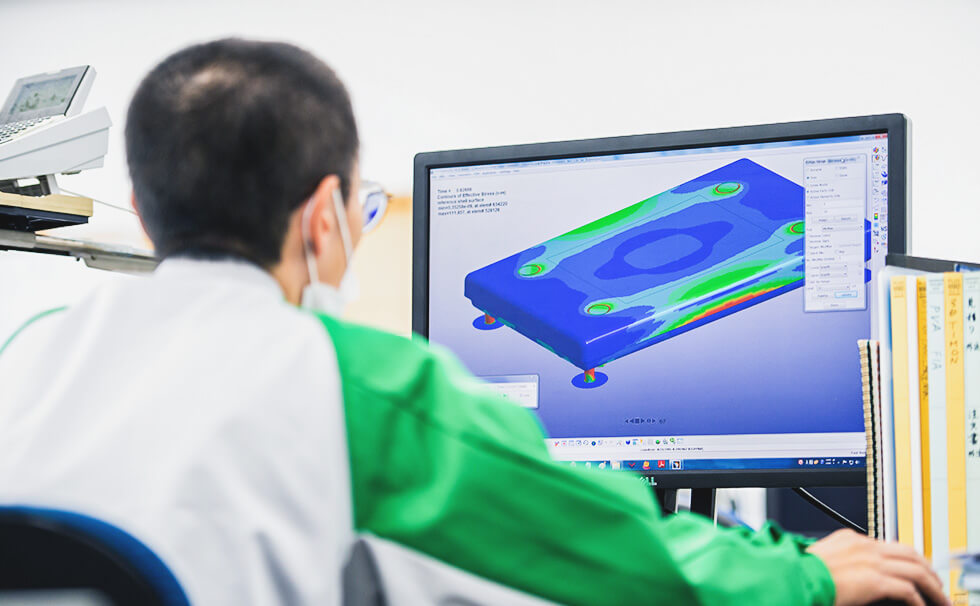

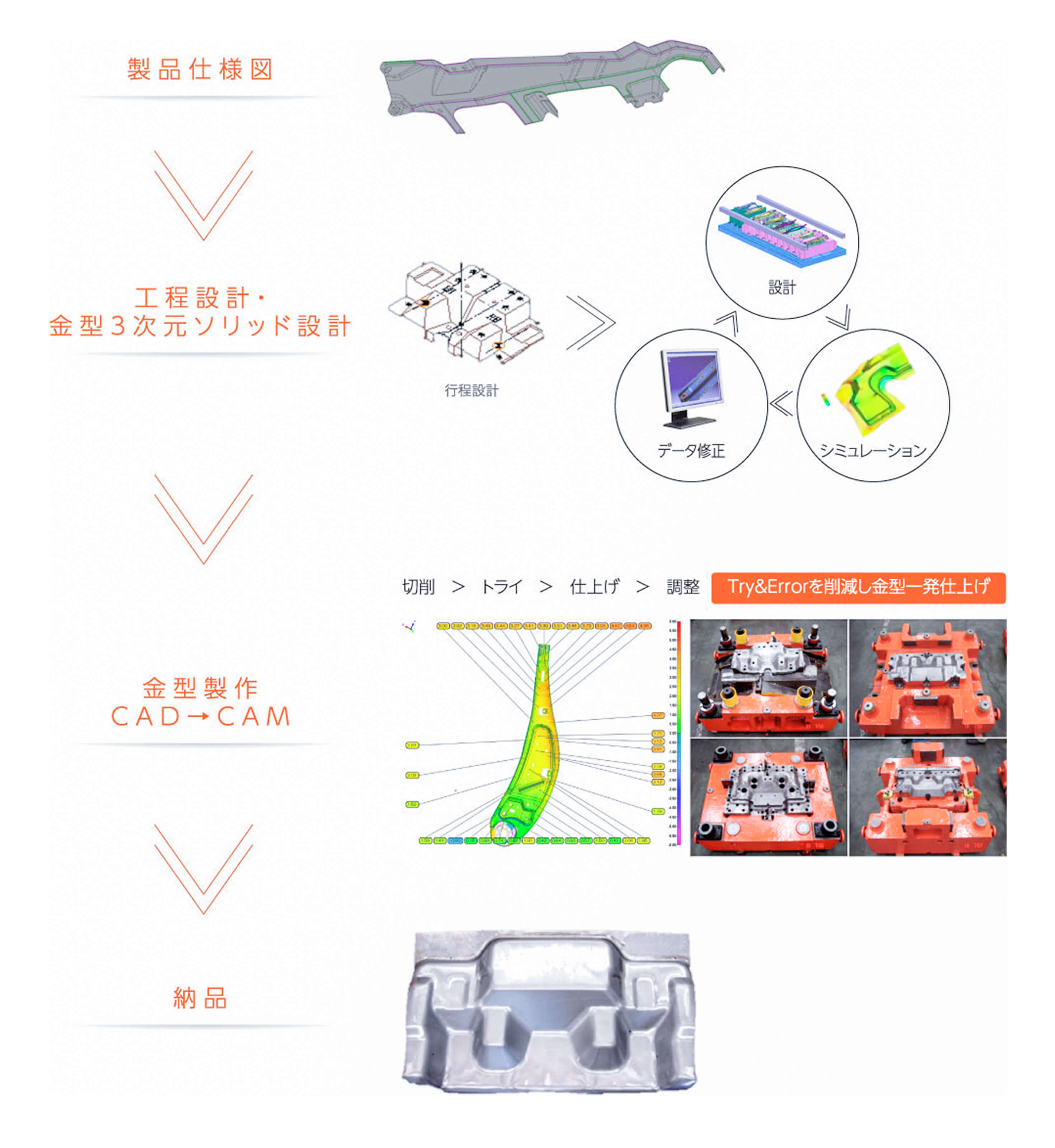

ITに対応した最先端の設計・開発

3次元CADを用い、設計情報を持った立体モデルを仮想空間に作成する3Dソリッド設計方式を導入。プレス加工による割れや歪みをコンピュータ上でシミュレーションし、金型一発仕上げを可能にしています。

形状の変更や製品の不具合に素早く対応

3次元デジタル開発により、金型のモジュール設計を実現。製品の変更を部分ごとに行うのでなくモジュール単位で行うので、形状の変更や製品の不具合に素早く対応でき、効率的な製品化が可能です。

開発の流れ

アフターマーケット

パーツ事業

より快適な走行性能を求める自動車愛好家のニーズに応え、アフターマーケットパーツ事業を展開しています。 矢島工業は、1993年からN1耐久レースをはじめ各種カーレースに参戦し、経験に基づく知識・技術を蓄積してきました。 その豊富なノウハウを活かし、アフターマーケットパーツの自社ブランドを設立。技術的優位性のあるパーツを開発し、圧倒的な支持を受けています。

卓越した開発力で自社ブランド「SYMS」を確立

豊富な経験で培った技術・開発力を活かし、アフターマーケットパーツの自社ブランド「SYMS」を確立。サスペンション、マフラー、エアロパーツ、エンジンオイルを開発し、海外でも販売しています。

充実した実験設備で委託研究を展開

本社工場に併設する実験棟に、エンジンの出力テストができるエンジンベンチやムービングベルト装置、空力特性を計測する風洞試験設備などを完備。最先端の開発環境を活かし、委託研究にも取り組んでいます。

開発研究部門DEVELOPMENT RESEARCH

風洞部門

風洞は、風の流れの可視化や空気力の測定を行う試験設備です。矢島工業の風洞は、競技用車両の空力開発に特化。 競技用車両で重要な床下流れを正確に再現するため、ムービングベルト装置によって実際の走行を模擬する風洞テストを行い、車両の空力特性を計測します。 1/4模型を使用することで短期間かつ低予算の空力開発が可能です。風洞貸し出しも行っています。

業務内容

- 自動車空力パーツの計測・実験・研究・開発

- モータースポーツ用車両、市販自動車の空力形状の計測・実験・研究・開発

- 実験用モデルの試作・製作

主要データ

| 仕様 | Göttingen (水平回流)方式 |

| 寸法 | 19,000(L) |

| 9,200(W) | |

| 2,900(H) | |

| 噴出し口寸法 | 1,000(W) |

| 1,000(H) | |

| 縮流比 | 7.2(最大流速:50,000/sec) |

| ムービングベルト装置 | ベルト寸法:1,160(W) |

| 軸間寸法 | 1,450(最大速度:35,000/sec) |

| 支持方式 | 吊り線式3点吊り+抗力棒 |

| 測定項目 | 揚力×3 |

| 抗力 | |

| 車輪抗力×4 | |

| 姿勢変化 | 6自由度 |

| その他付帯設備 | データ取り込み用パソコン |

| クレイオーブン | |

| 3次元測定機 | |

| 非接触3次元点群座標測定機 | |

| 弊社風洞使用実績 | 競技車輌の空力開発 |

| スポーツ用品の空力開発 | |

| 屋外設置機器の耐風試験 | |

| 自動車部品の耐風試験 | |

| 傘の耐風試験 |

車体部門

(モータースポーツ事業)

モータースポーツに長年携わり、国内外各方面の自動車レースに参戦してきた矢島工業は、SYMS(Specialist YAJIMA Motor Sports)のブランド名で全世界にモータースポーツ部品を展開しています。 実戦で収集した多様な技術情報は、アフターマーケットパーツの研究・開発に反映し、設計・製作品質、販売の拡大につなげています。

業務内容

- モータースポーツ用車両の製作(海外・国内)

- 自動車関連部品の開発

- モータースポーツ用部品の研究・開発

- 特殊車両の製作、改修

主な受賞・実績

| 1993年 |

|

|---|---|

| 1996年 |

|

| 2004年 |

|

| 2007年 |

|

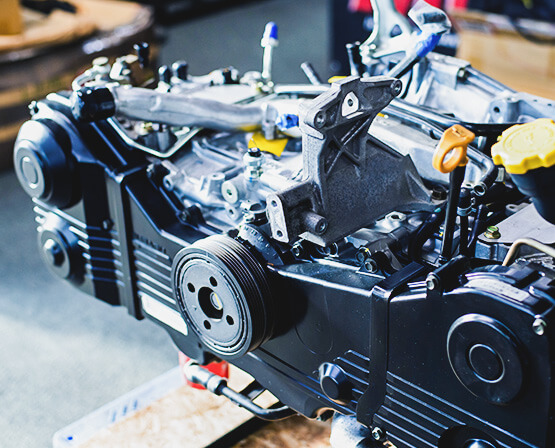

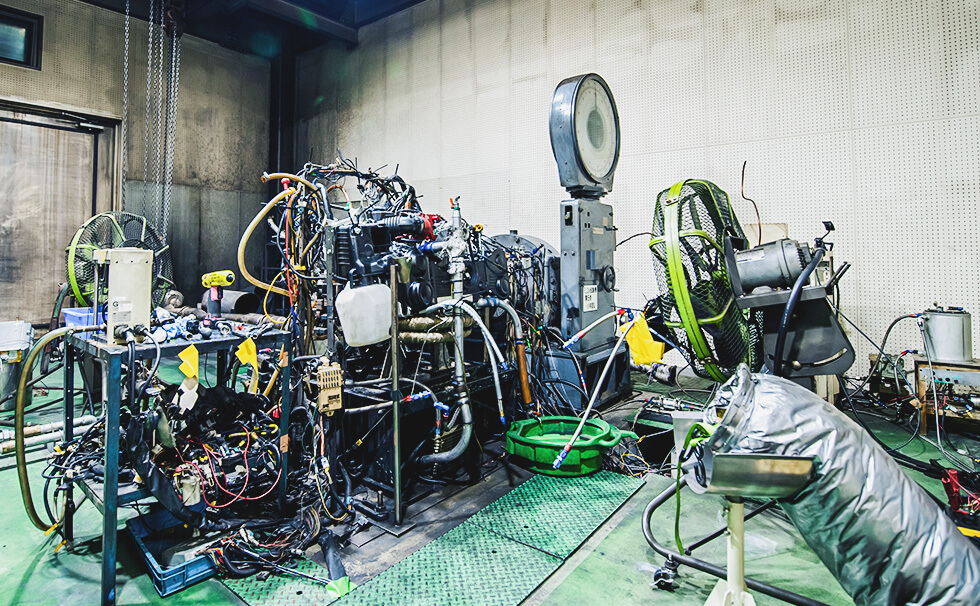

パワーユニット部門

国内外の自動車レースで磨いた技術力と充実した実験設備を活かし、モータースポーツ用パワーユニットの研究に取り組んでいます。 エンジンの出力を計測するエンジンベンチテストによって、エンジンコントロールユニットの性能をチェックし、各種のデータを収集。 テスト条件を詳細にコントロールし、効率的な開発・研究をサポートしています。

専用の防音室でエンジン単体の様々なテストや評価を

行います

テスト条件を詳細にコントロール

開発棟

業務内容

- モータースポーツ用エンジン・トランスミッション・アフターマーケットパーツ部品の製作、組み立て

- モータースポーツ用部品の試作・実験・研究・開発

- 自動車関連部品の開発

- 特殊車両エンジン・トランスミッション部品の製作・改修

- エンジニア派遣(海外・国内)

新技術開発

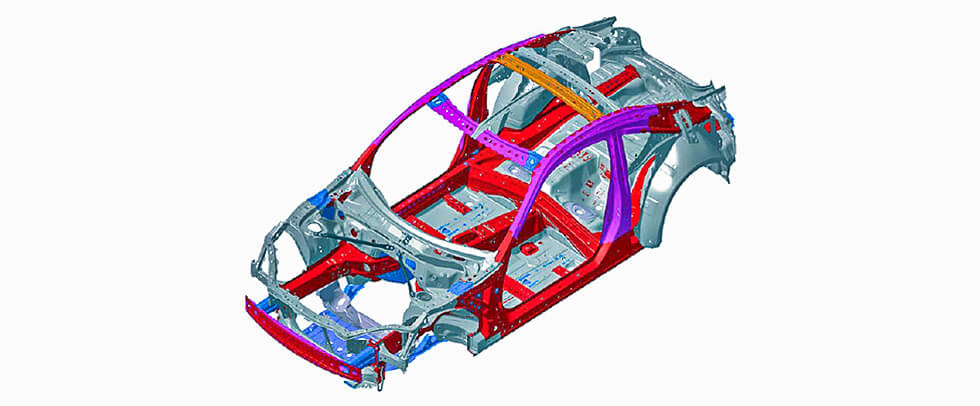

人の命を乗せて走る車両の安全・安心を守り、走行性能を支える自動車部品。 近年は、地球温暖化防止や環境保全に対する意識の高まりとともに、燃費性能の向上やCO2削減を目的とした車両の軽量化が進み、自動車部品にも新たな革新が求められています。 矢島工業は、軽量化・高強度部品を可能にする新たな素材の研究開発に取り組み、金属加工製品の可能性を広げています。

プレス加工において、素材と加工法は密接な関係にあり、新素材に対する生産技術の研究開発は欠かせません。 プレス加工で重要な金型の設計製作から治具の開発、生産まで一貫体制を持つ矢島工業は、各技術分野が連携し、新たな加工法の開発に精力的に取り組んでいます。 高度な生産技術力を強みに製品分野を多角的に広げ、世界へ向けて発信しています。

ハイテン(高張力鋼板)プレス加工と溶接

他社に先駆けてハイテン材・超ハイテン材の開発に取り組み、生産技術を蓄積。金型にも強度が求められる難成形素材ですが、一貫生産体制の強みを活かし、加工に取り組んでいます。

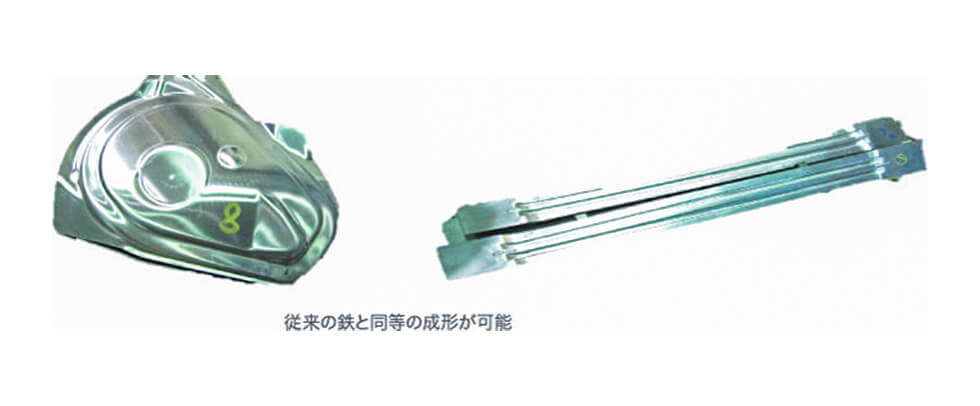

難燃性マグネシウムプレス成形

極めて軽く、強度にも優れた難燃性のマグネシウム合金材料部品の研究開発を進めています。従来の鉄と同等の成形を可能にし、約50%の軽量化を実現します。

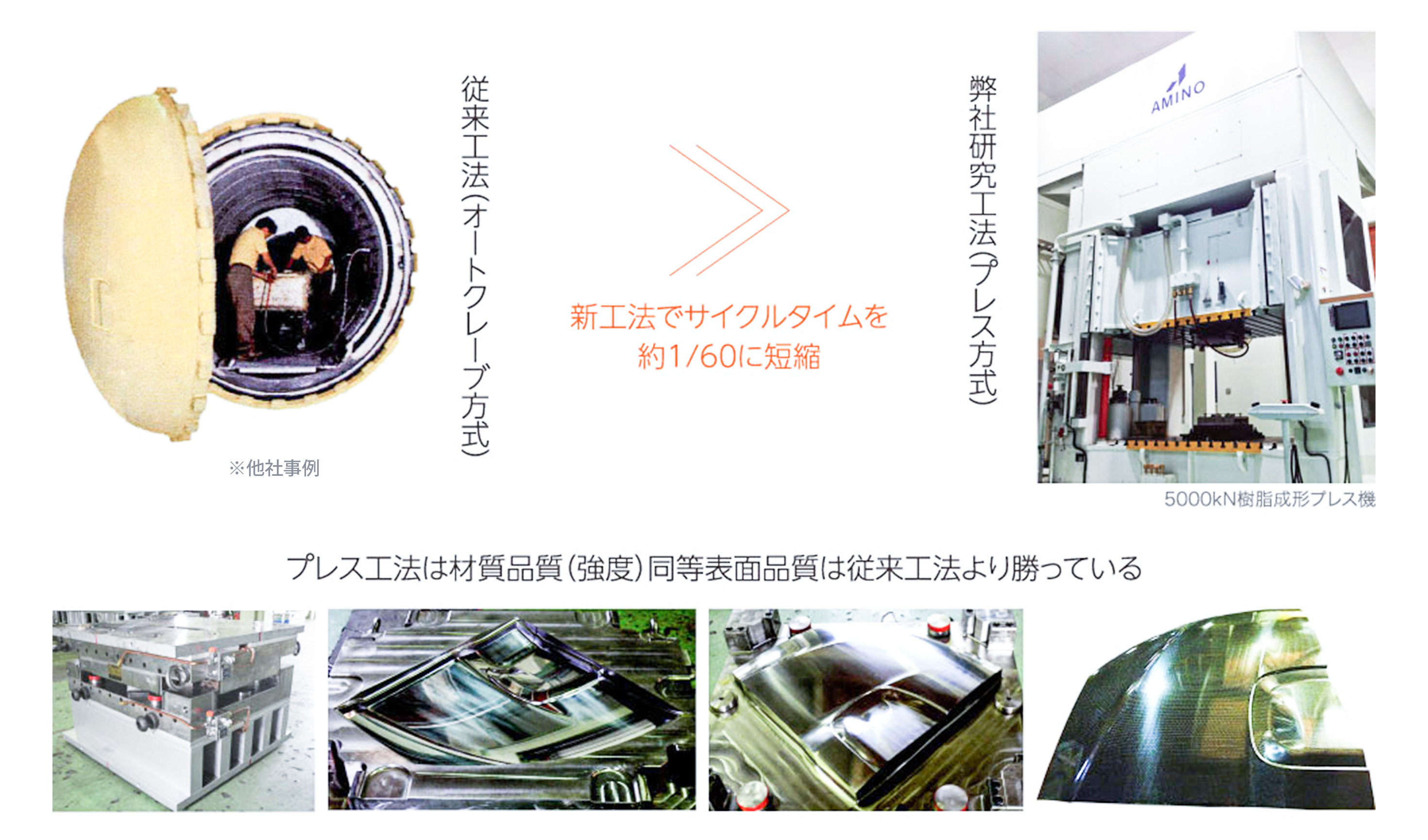

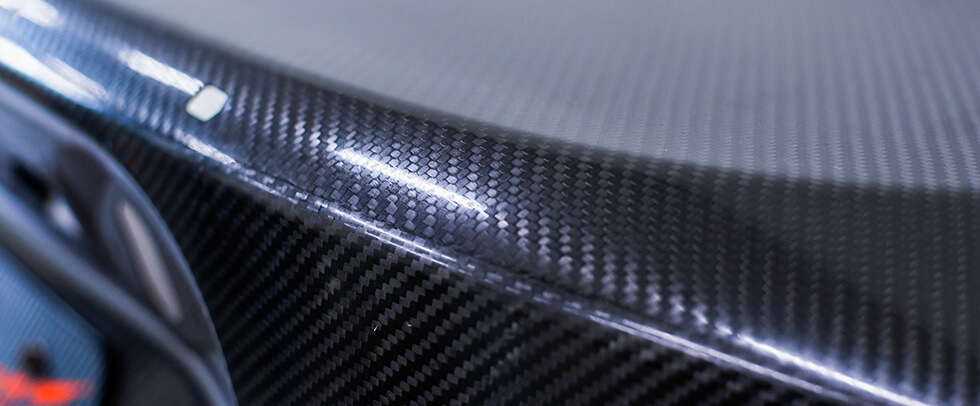

カーボン複合材料プレス成形部品の研究開発

車両の軽量化と燃費の向上を引き出すカーボン材料。早期からプレス成形法の確立に取り組み、成形時間の短縮、異素材との同時成形ハイブリッド成形、コストの低減などに取り組んでいます。

主要データ

| ハイテン(高張力鋼板) プレス加工と溶接 |

自動車板金部品の軽量化に関する研究開発 (A)ハイテン材料(780~980MPa)部品の研究開発(約20%軽量化) |

| 難燃性マグネシウムプレス成形 | マグネシウム合金(難燃性)材料部品の研究開発(約50%軽量化) (難燃性マグネシウムは大気中での切削、溶接加工が可能) |

| CFRPプレス成形 | カーボン複合材料プレス成形部品の研究開発(約50%軽量化) |

・メリット ①成形時間の短縮 1/60(オートクレーブ比)②表面精度 ③異素材との同時成形ハイブリット成形(SMC・金属) |

|

・課題 ①母材材料単価②複雑形状成形 ③量産ラインの構築 |

独自の加工方法

品質についてQUALITY

高品質に安定した

製品づくりのために

メーカーにとって最も重要なことは、高品質に安定した製品の製造です。 矢島工業は、より高い品質・ローコスト・短納期を目指して生産・管理技術の向上に取り組み、お客様の厳しい要求に応えています。 例えば、ハンドリングロボットを活用したフレキシブルラインで生産の無人化を徹底推進。TPM(Total Products Management)をはじめとする最新の管理手法は、生産のムダを最小限に抑えるとともに、不良品ゼロを目指した厳しい品質管理を実現しています。 国際品質規格を認証取得して社員教育も徹底し、お客様に安心していただける製品づくりを展開しています。

品質方針

- ISO9001及びISO/IATF16949及びJISQ9100規格に基づいて構築した品質マネジメントシステムにより品質改善活動を積極的に推進します。

- 品質に影響を与える要因を的確に把握し、品質マネジメントシステムの有効性の継続的改善に取り組みます。

- 前期の実績に基づいて半期毎に具体的な品質改善重点取り組み項目を設定し活動を進めます。

- 品質関連法規、顧客との協定、模倣品の防止、その他受け入れを決めた要求事項及び自主基準(規定・要領等)を順守します。

- この品質方針に整合した品質目的・目標を設定し、全社員をあげて品質マネジメントを効果的に運用します。また、品質目的・目標は定期的に見直しを行います。

- 品質方針は、文書化し維持し、全社員に配布し周知徹底すると共に、取引先へも周知し理解と協力を要請します。